Exzellenz beginnt hier.

Produktivitätssteigerung zeichnet sich durch erhöhte Produktionsleistung, verbesserte Anlagenverfügbarkeit und Qualitätsverbesserung im gesamten Leistungsprozess aus. Der Fokus unserer Beratung liegt dabei darauf, Ihre Organisation und deren Leistungserstellung effizienter und flexibler zu gestalten. Und bei gleichbleibendem Ressourceneinsatz die Performance zu verbessern.

Optimierung der Anlagenverfügbarkeit

Harmonisierung der Schnittstellen

Vermeidung von Verschwendung

Verbesserung der Qualität

Verkürzung der Durchlaufzeiten

Minimierung der Bestände

Die gesamte Prozesskette von der Annahme der Aufträge über die Verplanung und Einteilung der Mitarbeiter bis hin zur Aufwandszuordnung und Dokumentation der Tätigkeiten muss effizient gestaltet sein. Zudem bedarf es für eine optimale Gestaltung des Produktivitätsprozesses die Sicherstellung der Anlagenverfügbarkeit und die Vermeidung von Verschwendung.

Eine Identifikation und Quantifizierung der entstehenden Produktivitätsverluste ist notwendig für die Sensibilisierung. Hierbei helfen Arbeitsschwerpunkte bei der Konzeptionierung. Um die weitere Vorgehensweise bestimmen zu können und die nachfolgende Implementierungsphase optimal vorzubereiten, ist Ihre Produktion in einzelne Bereiche zu gruppieren. Damit können die folgenden Arbeitspakete einzelnen Gruppen zugeordnet werden.

Im Grunde haben Lean-Verfechter doch alle ein und dasselbe Ziel: Durch die Konzentration auf das Wesentliche, nämlich die Wertschöpfungsprozesse, minimierte Verschwendung und erhöhte Transparenz zu realisieren und somit die Produktivität zu steigern.

Um ein wirklich genaues Bild über die Arten und den Umfang der auftretenden Verschwendungen zu erhalten, ist eine detaillierte Analyse der IST-Situation aus den verschiedensten Blickwinkeln zwingend notwendig. Nur eine detaillierte Analyse offenbart die wahren Ursachen der Problemstellen und ermöglicht eine Ausplanung der Optimierungsinitiative auf Basis einer fundierten Priorisierung.

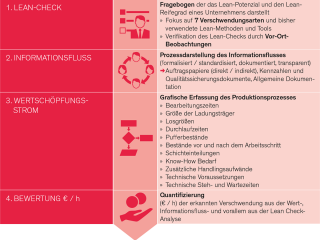

Daher hat sich folgende Vorgehensweise in vier Schritten als absolutes »Must« für unser Expertenteam in der Praxis etabliert:

Die Optimierung der Produktion allein reicht oft nicht aus – man muss auch den "letzten Meter" gehen, um Exzellenz zu erreichen. Denn auch wenn Ihre Produktion in sich top aufgestellt und organisiert ist, müssen zudem die Schnittstellen effizient ausgerichtet sein um eine optimale Produktivitätssteigerung zu erzielen.

Exzellenz beginnt hier.