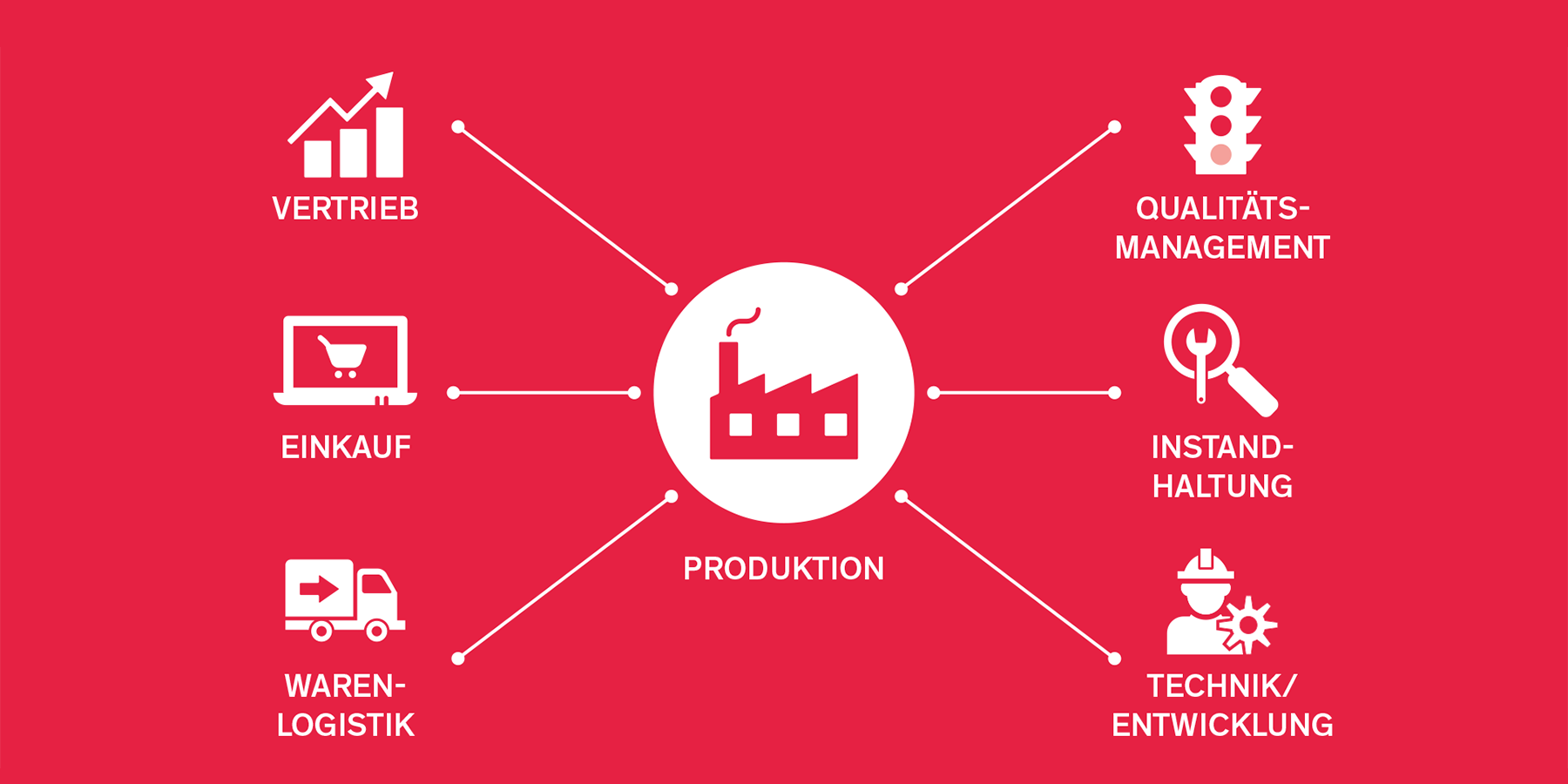

Six Sigma, 5S, Lean Production und OEE – Fachbegriffe, die bestimmt in Ihrer Produktionspraxis bereits Einzug gehalten haben. Doch auch wenn Ihre Produktion in sich top aufgestellt und organisiert ist, können Sie die PS nicht auf die Straße bringen, wenn die Zusammenarbeit mit den Schnittstellen nicht effizient funktioniert.

Lesen Sie weiter und Sie erfahren:

- Welche Fallstricke zwischen der Produktion und anderen Unternehmensbereichen auftreten können

- Welche Lösungsansätze sich optimal zur Behebung von Schnittstellenproblemen eignen

Viel Spaß beim Lesen wünschen,

Clemens Satke & Florian Schatz

Geschäftsführer SHS Unternehmensberatung

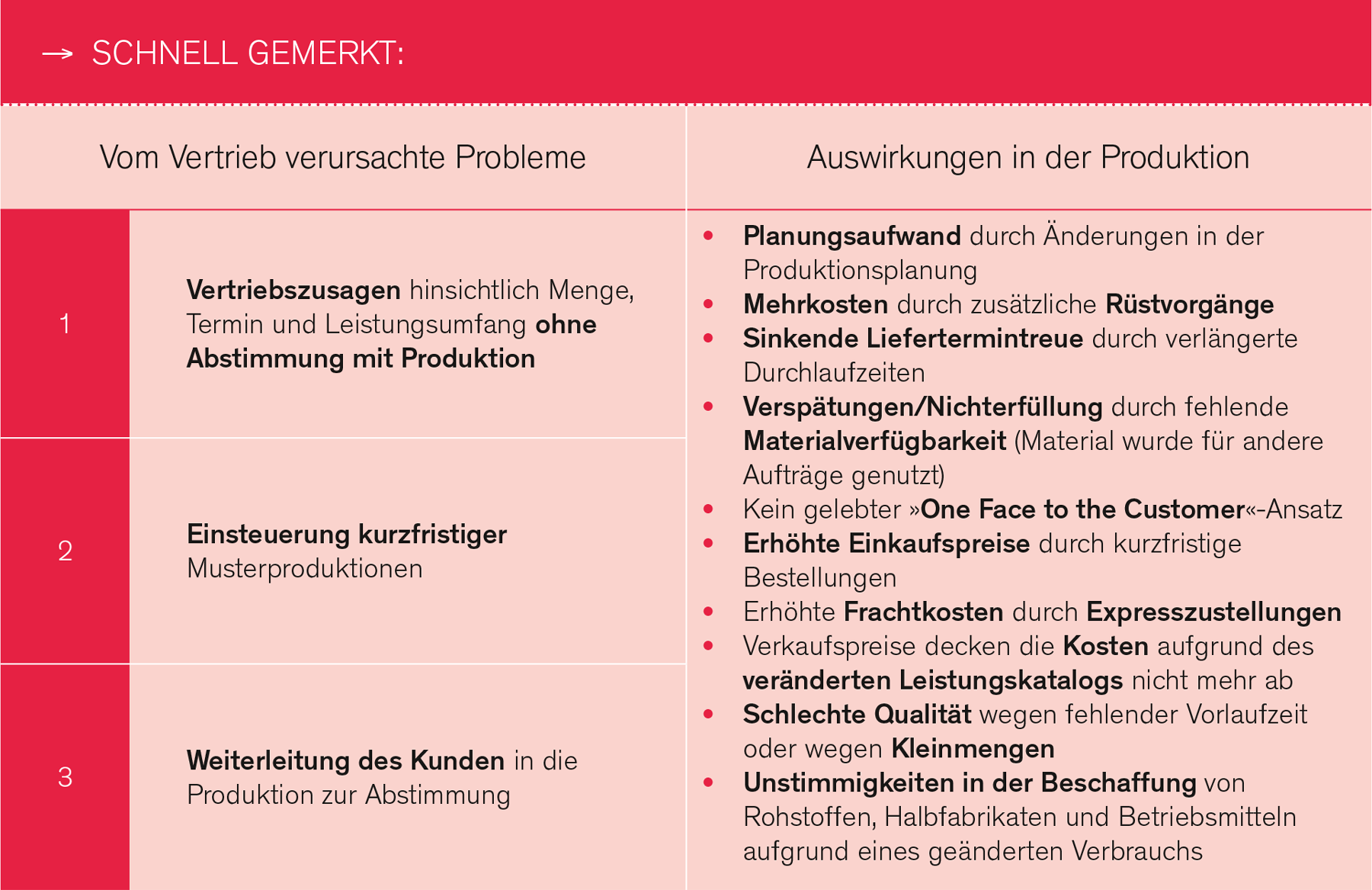

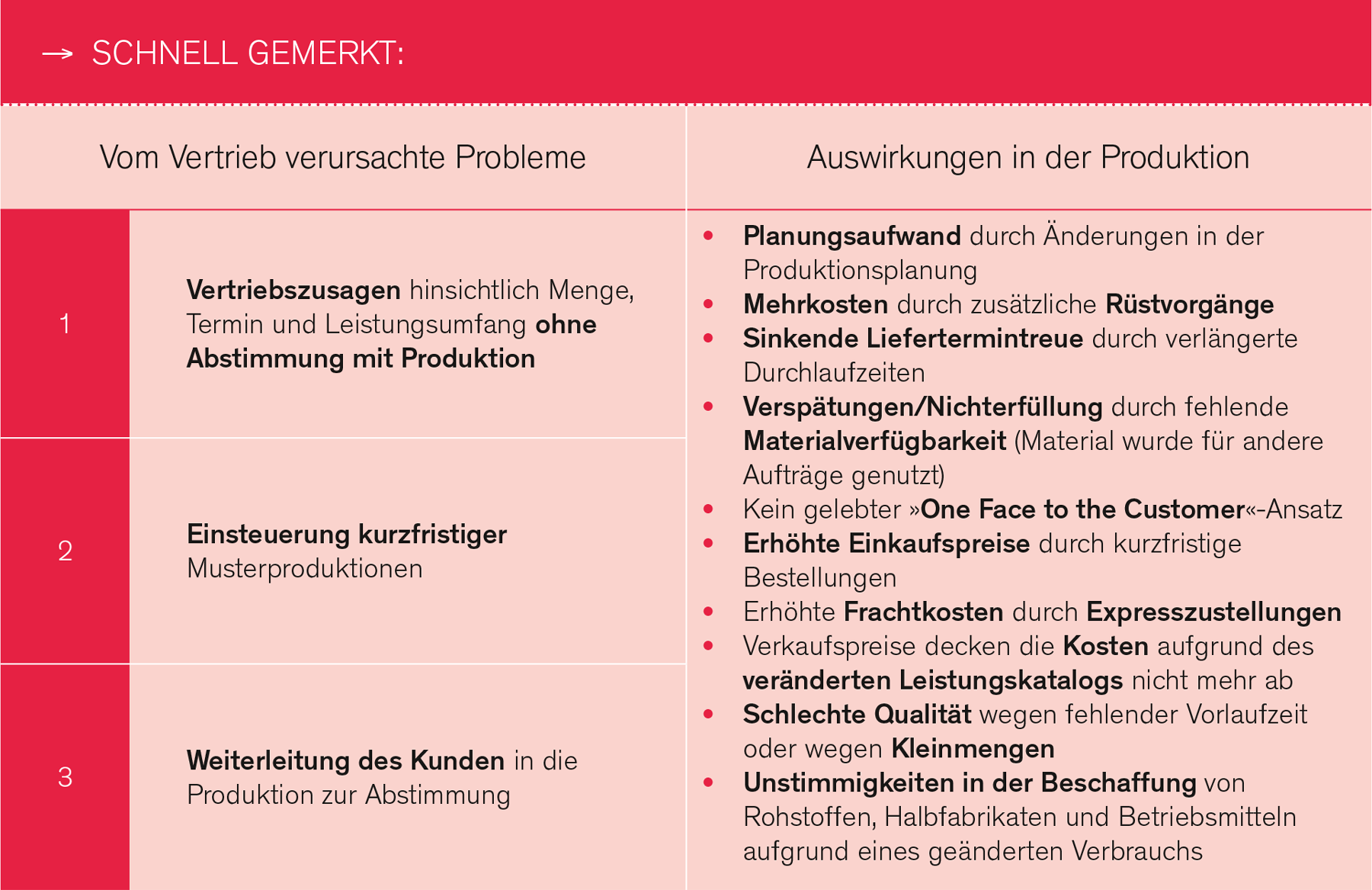

Klassische Schnittstelle Vertrieb. Die »Einmischer«

»Kunden existieren, um ihre Wünsche zu erfüllen« – so oder so ähnlich lautet die Devise von vielen Vertriebseinheiten. Diese Einstellung und der ständige Kontakt zum Kunden bringen den Vertrieb jedoch immer wieder unter Zeitdruck, welchen er eins zu eins in die Produktion weitergibt. Dem Kunden werden Zusicherungen gemacht, die mit der Produktion nicht abgestimmt oder verifziert sind und die somit die festgelegte Produktionsplanung über Bord werfen. Diese »Schnellschüsse« haben erheblichen Einfuss auf die gesamte Wertschöpfungskette und führen zu unproduktiven manuellen Eingriffen mit sehr hohem Abstimmungsaufwand.

Details wie Planungs- und Logistikanforderungen, Stücklistenerstellung, Produktkalkulationen, Produktbezeichnungen oder QS-Prozesse bleiben in der Hektik der Situation meist ebenso unberücksichtigt. Und zu all dem kommt der spontane, aber unabdingbare Auftrag an die Produktion, Muster zu produzieren, da andernfalls das Geschäft mit dem Kunden nicht zustande kommt.

„Eine Identifkation und Quantifzierung der entstehenden Produktivitätsverluste ist notwendig für die Sensibilisierung. Vielen Führungskräften und Mitarbeitern sind die Auswirkungen gar nicht ausreichend bekannt.“

Florian Langer, Senior Partner SHS

Ganz im Zeichen unserer Zeit steht auch eine häufg auftretende Überforderung des Vertriebes mit spezifischen oder sehr technischen Kundenanfragen.

Der Vertrieb wählt an der Stelle oft den für ihn pragmatischsten Lösungsansatz: Der Kunde wird direkt an die Produktion weitergeleitet. Allerdings sind die Mitarbeiter der Produktion auf solche Situationen meist nicht vorbereitet und dabei können unterschiedliche Probleme entstehen:

- Weckung falscher Kundenerwartungen, da die Produktion zu optimistisch oder pessimistisch auf Anfragen zu neuen Lösungsansätzen reagiert

- Zugeständnisse zu Lieferterminen, die an dieser Stelle nicht getroffen werden dürfen

- Erweiterung der Ansprechpartner für den Kunden, die der Kunde zu seinen Gunsten nutzen und gegeneinander ausspielen kann

- Verlust des positiven »One Face to the Customer«-Effektes

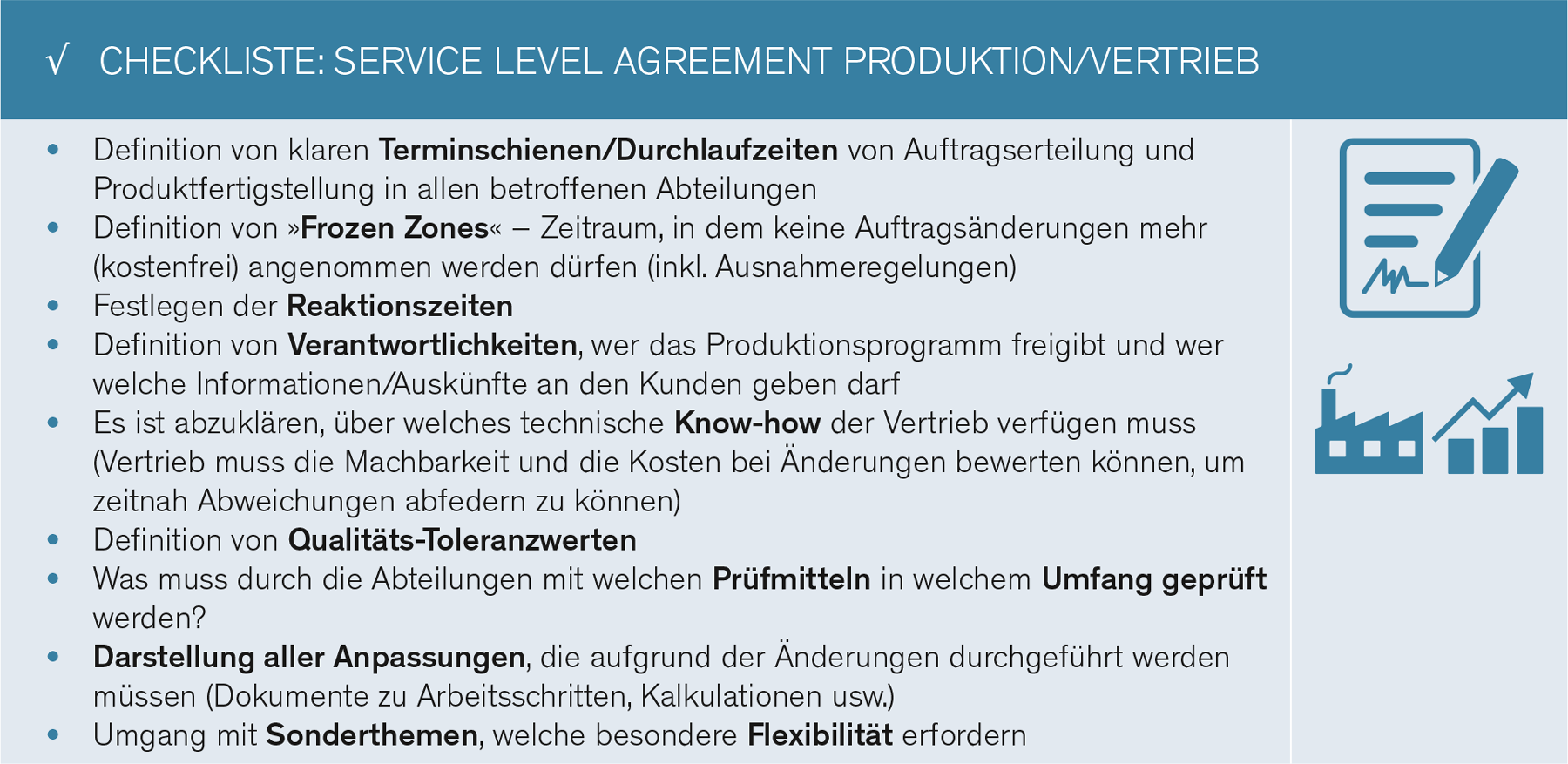

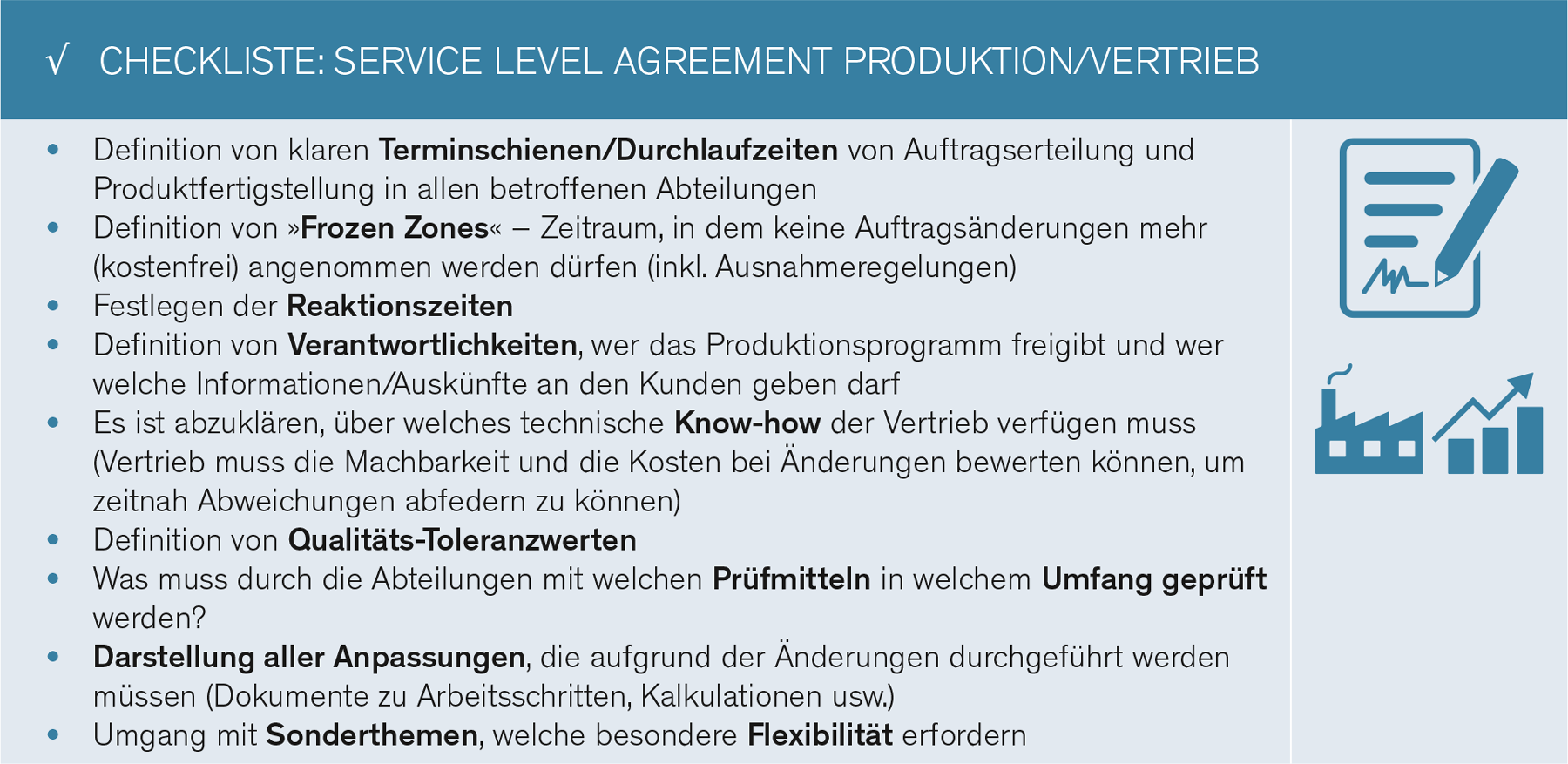

Wir brauchen klare Spielregeln… SLAs…

… was so viel heißt wie »Service Level Agreements« zwischen den Abteilungen.

Jeder muss wissen, was er wann für wen zu leisten hat. Für jede Leistung muss der Umfang definiert werden, in welchem die Leistung erbracht wird. Es ist notwendig, Arbeitsschritte, Messmethoden, Qualität, Zeitfenster für Eingriffe, Deadlines für Produktionsaufträge, Reaktionszeiten und Umgang mit Flexibilität zu definieren und in jeder Artikeldokumentation festzuhalten.

Hier sehen Sie die wesentlichsten Bestandteile eines Service Level Agreements zwischen Produktion und Vertrieb:

Im Tagesgeschäft und vor dem Hintergrund der laufend steigenden Anforderungen wird es auch weiterhin immer wieder vorkommen, dass der Vertrieb bei Anfragen hinsichtlich des technischen Know-hows an seine Grenzen stoßen wird. Benötigt er die Produktion zur Unterstützung, muss auch diese in geregeltem Rahmen erfolgen.

Im Idealfall erhält der Vertrieb die notwendigen Informationen und kann sie dem Kunden weitergeben. Themen rund um Produktionskapazität sollten für den Vertrieb über das System transparent sein. Für spezielle Themen kann es durchaus festgelegt sein, dass der Vertrieb gemeinsam mit der Produktion dem Kunden gegenübertritt, wenn so die notwendige Kompetenz vermittelt werden soll. Hier gilt es sich aber vorher abzustimmen.

Sie sehen, es gibt für alle Situationen unterschiedliche Möglichkeiten, wie man diese bewältigt. Es gilt aber immer eine Faustregel: Schaffen Sie Spielregeln! Nur so weiß jeder, was von ihm erwartet wird, und kann seine Leistung entsprechend abliefern.

„Die Notwendigkeit von Spielregeln wird oft unterschätzt. Aber wir brauchen Spielregeln, damit wir uns aufeinander verlassen können.“

Clemens Satke, Geschäftsführer SHS

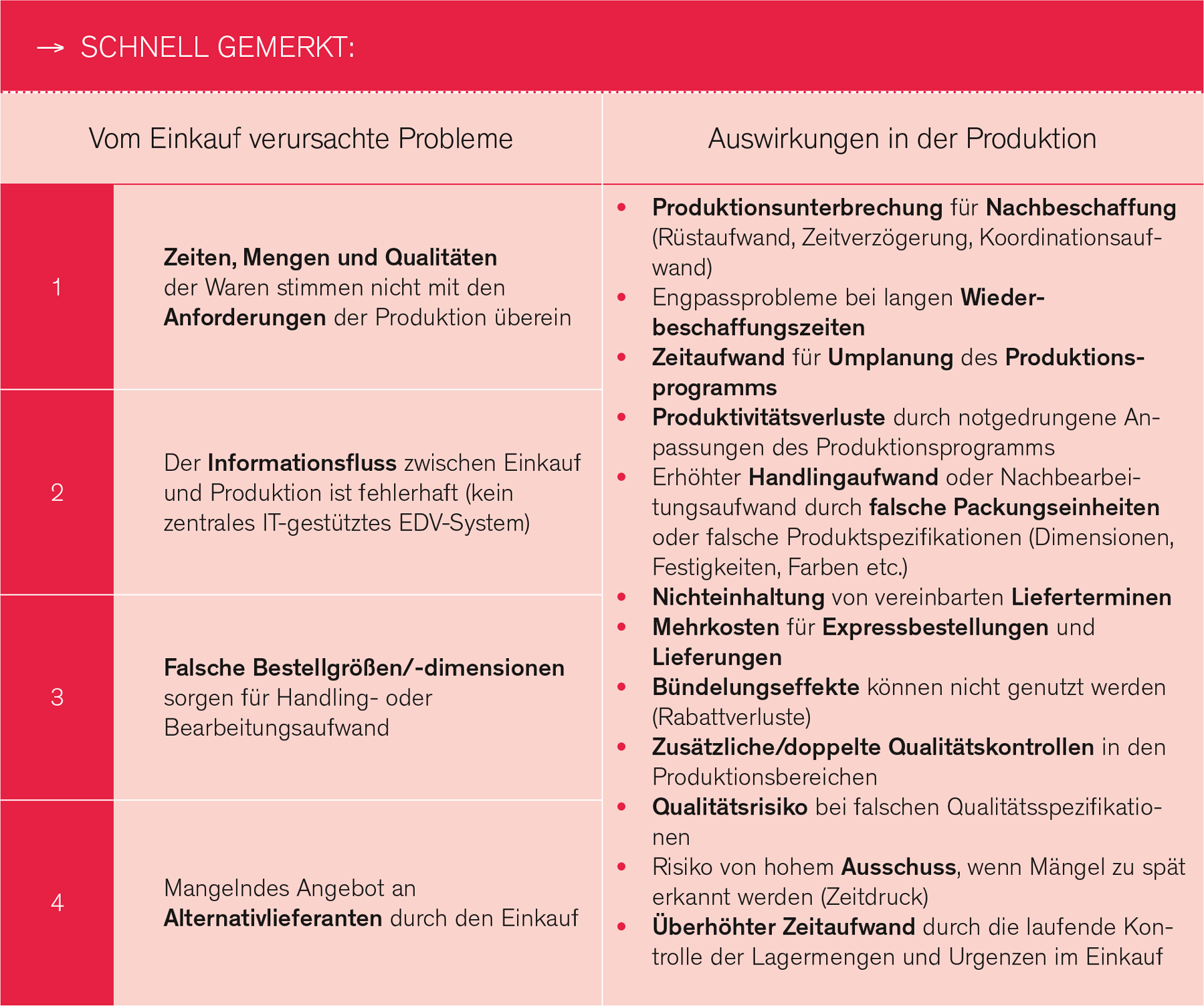

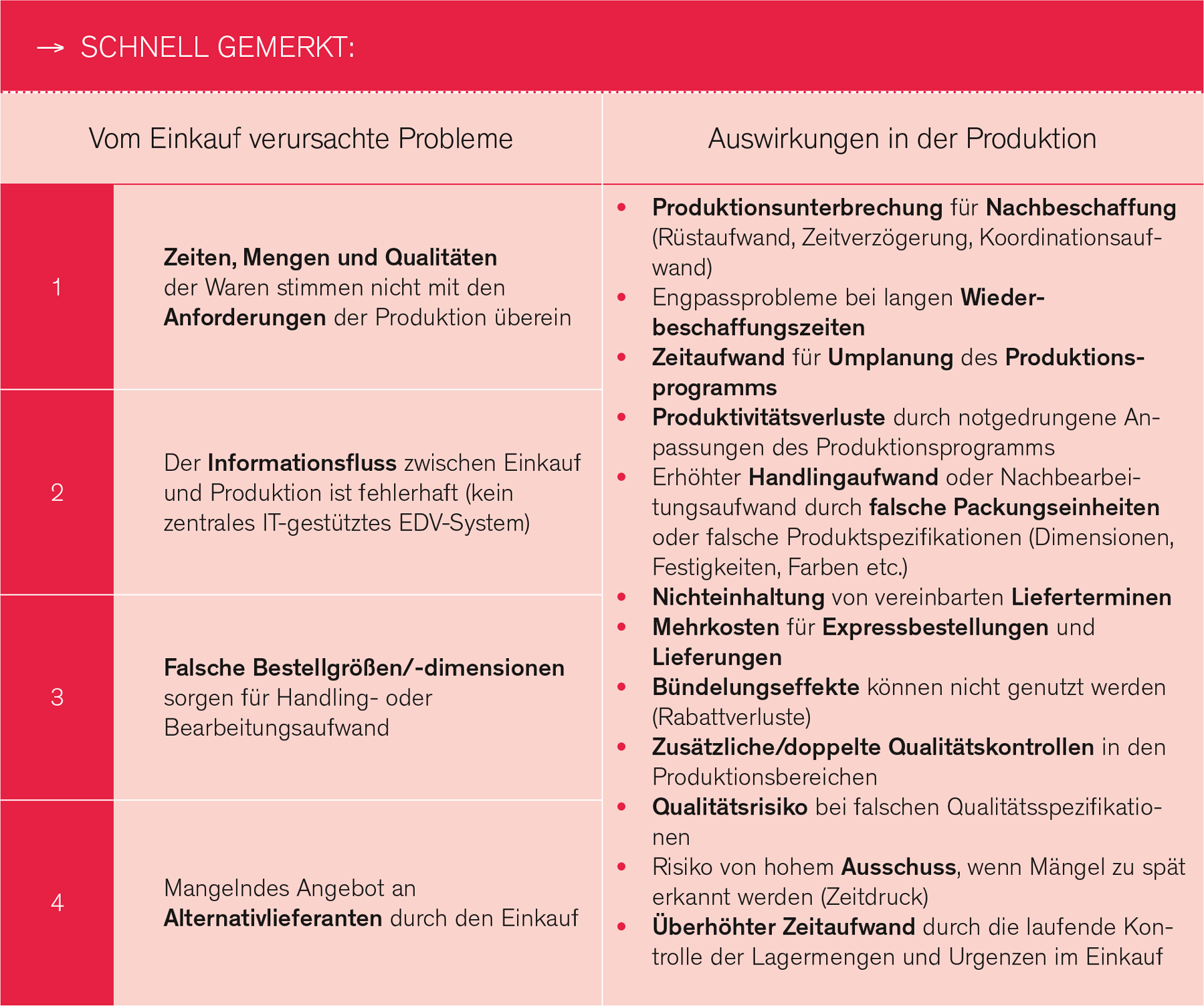

Unbeliebte Abhängigkeit vom Einkauf.

Lieferzeiten, Mengen und Qualität der Ware – das sind die wesentlichsten Parameter, über die Produktion und operativer Einkauf im Einklang sein müssen. Stimmen die Anforderungen nicht überein, so gelangen drastische Probleme ans Tageslicht. Doch neben dem reibungslosen Informationsfuss zu den Kernthemen lohnt sich auch ein Blick hinter die Kulissen. Oft sind es die vermeintlich kleinen Dinge, die unnötig Probleme im Tagesablauf schaffen: Falsch hinterlegte Systemdaten wie z. B. Wiederbeschaffungszeiten, Differenzen zwischen tatsächlichen Lagerbeständen und jenen in der EDV sowie Fehler in der Stücklistenauflösung sollen nur Beispiele darstellen für Fallstricke, über die wir regelmäßig stolpern.

In nur wenigen Produktionsunternehmen schafft es der Einkauf, seine zentrale Aufgabe reibungslos und zur vollen Zufriedenheit zu erfüllen – nämlich die richtige Ware zum richtigen Zeitpunkt am richtigen Ort und in der richtigen Qualität zur Verfügung zu stellen. Vielmehr ist eine laufende Urgenz im Einkauf oder gar selbständiges Agieren der Produktion als verlängerter Arm des Einkaufs in den meisten Betrieben Usus. Da wird schon mal selbst beim Lieferanten angefragt, wann denn die Ware tatsächlich eintrifft.

Das Ergebnis:

Keiner weiß, wer mit wem was vereinbart hat – das Chaos ist perfekt.

Und durch den fehlenden Informationsaustausch wird die Produktion mit suboptimalen Verpackungsgrößen versorgt, die nicht der benötigten Losgröße in der Verarbeitung entsprechen und den Manipulationsaufwand erhöhen.

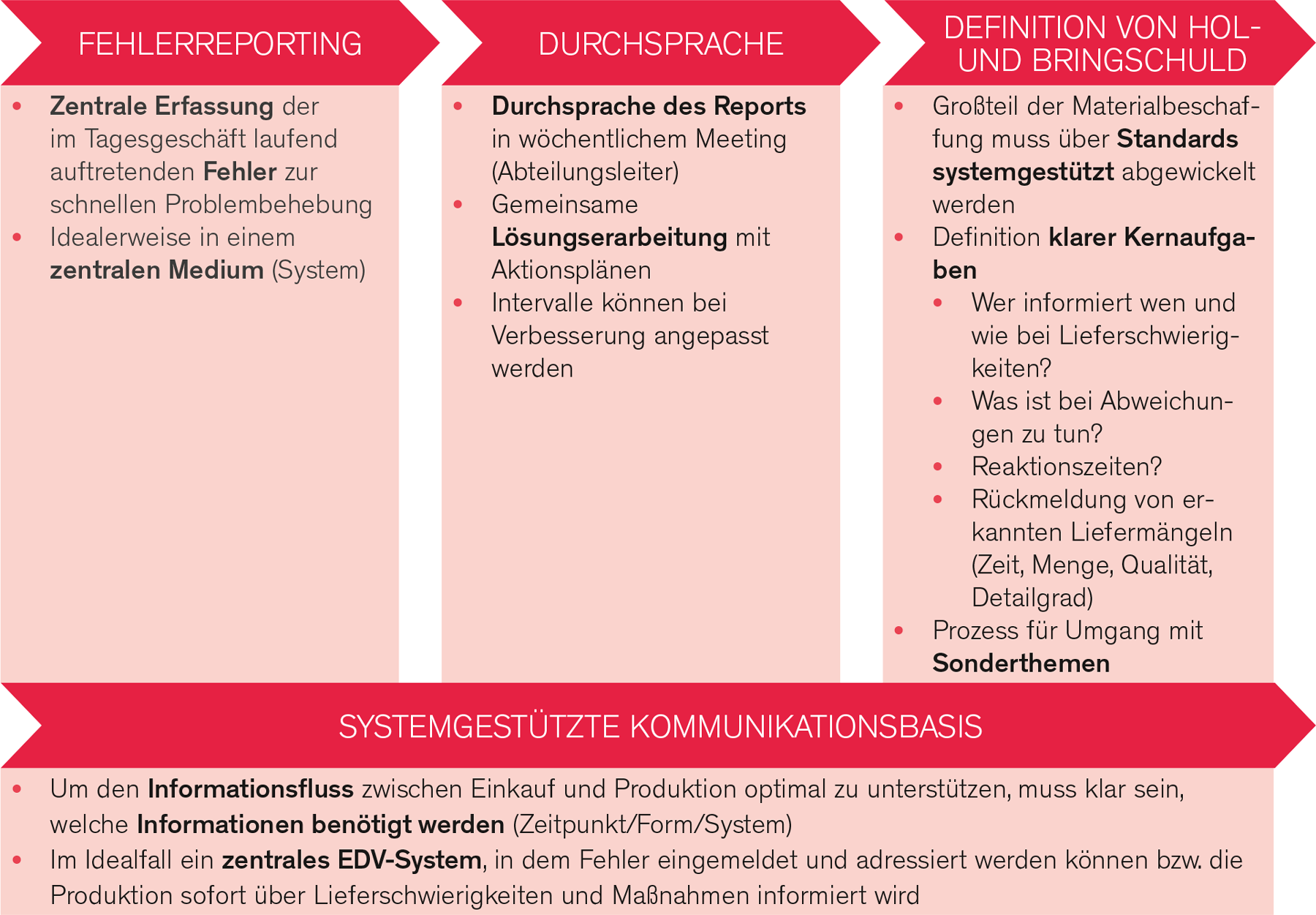

Transparenz ist das Zauberwort.

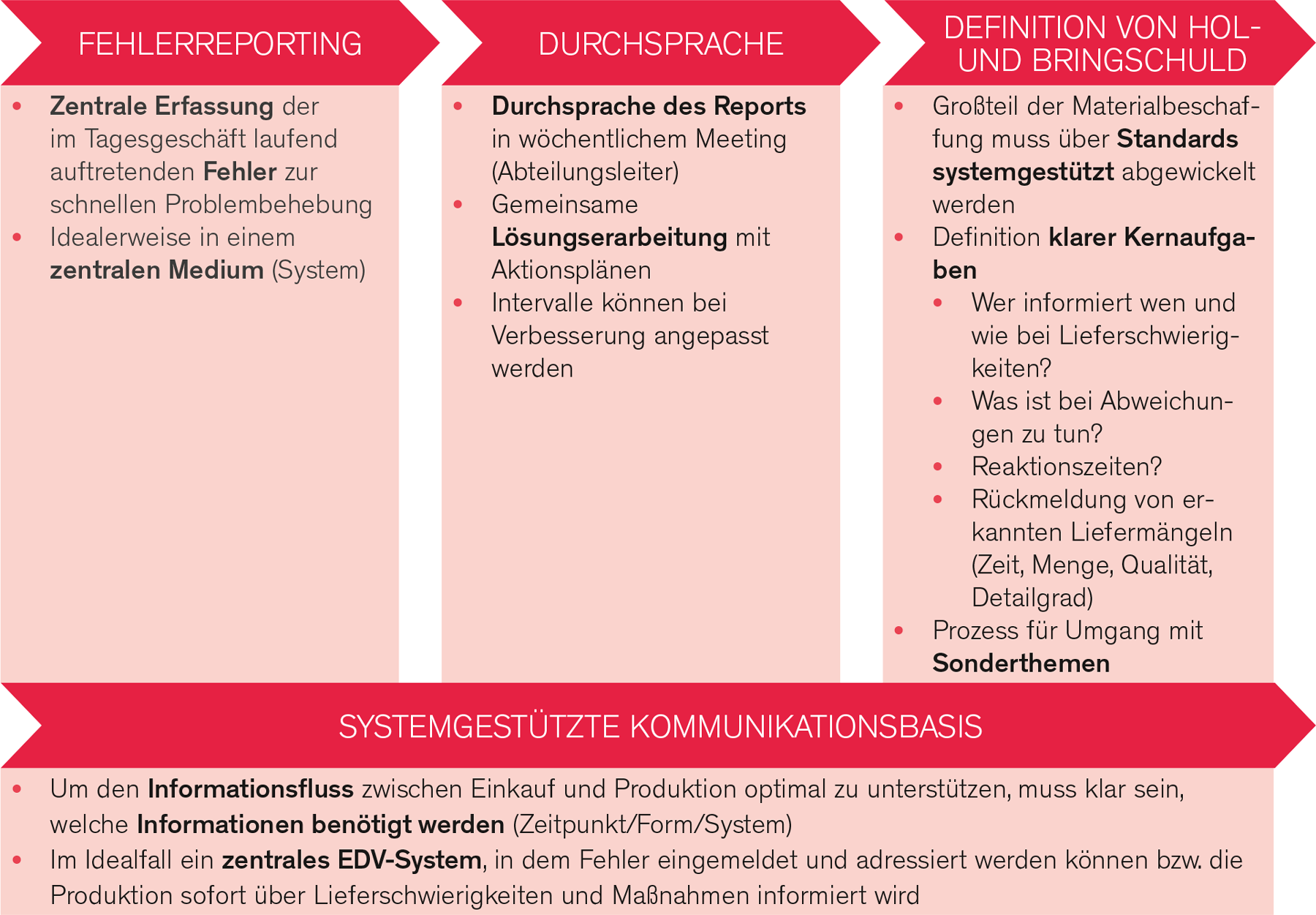

Mithilfe eines konsequenten Fehlerreportings schaffen Sie Transparenz. Schaffen Sie auch Klarheit und Verantwortung für die Hol- und Bringschuld von Informationen – gibt es Lieferprobleme, muss klar sein, wie die Information vom Einkauf in die Produktion gelangt, natürlich systemgestützt.

Hier ein Beispiel, wie es funktionieren kann:

Die Produktion erkennt, dass die Lieferung eines bestimmten Lieferanten permanent mit 2-tägiger Verzögerung eintrifft. Das Problem wird in das Fehlerreporting eingetragen und in einem wöchentlichen Termin mit dem Einkauf besprochen. Bei der Durchsprache wird festgestellt, dass aber nicht der Lieferant eine Lieferverzögerung hat, sondern dass die Wiederbeschaffungszeiten im System nicht gewartet sind – und in einer weiteren Analyse wird festgestellt, dass das keine Ausnahme darstellt. Durch die konkrete Maßnahme, dass der Einkauf eine systematische Datenbereinigung durchführt, kann dieses Problem auch für künftige Lieferungen behoben werden.

An diesem Beispiel erkennen Sie, wie wesentlich es ist, Probleme aufzuzeigen und mit den involvierten Bereichen durchzusprechen.

Sehen Sie in der nachstehenden Grafik, wie Sie für mehr Transparenz an der Schnittstelle Produktion zu Einkauf sorgen können.

Warenlogistik – ein Stolperstein?

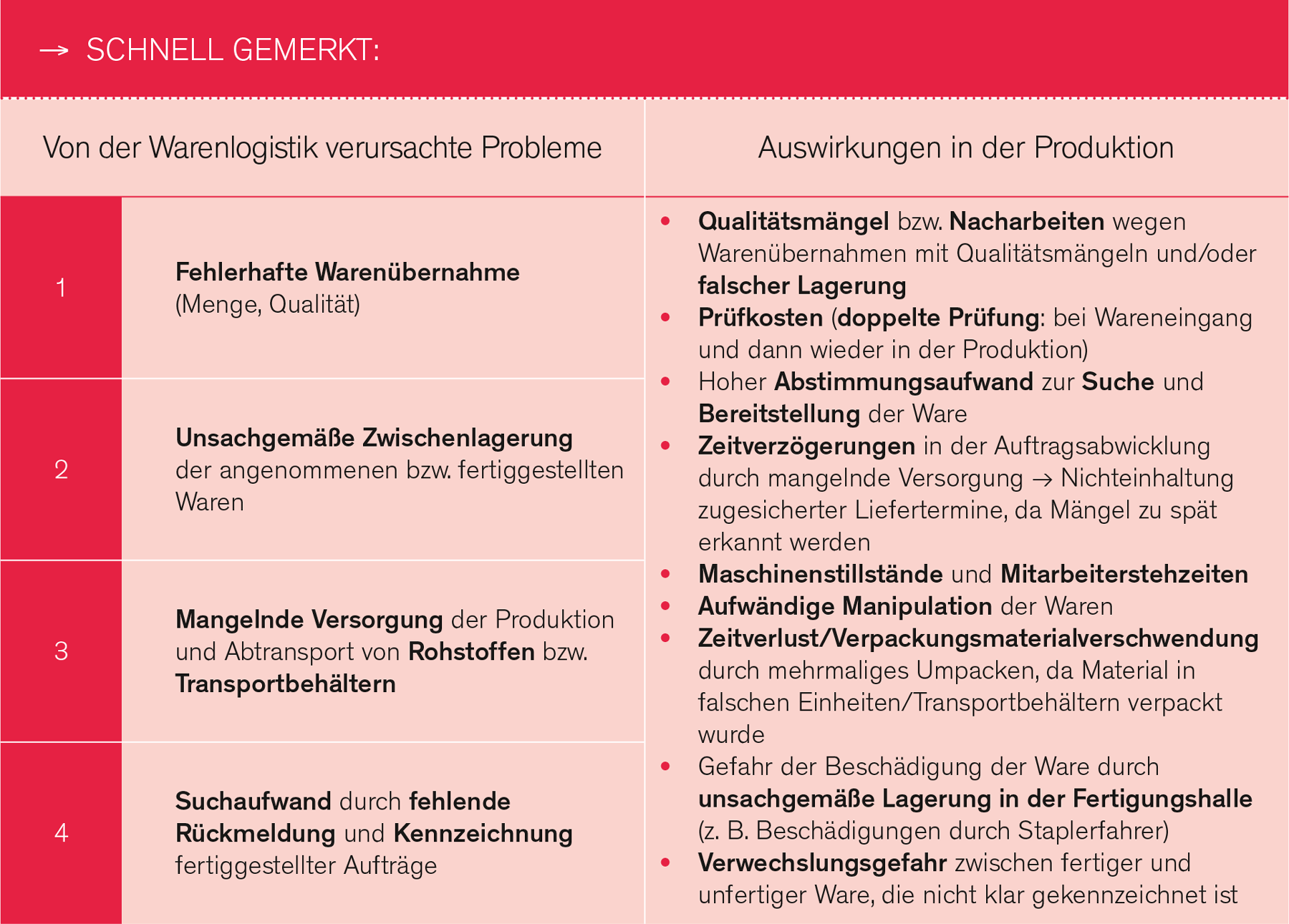

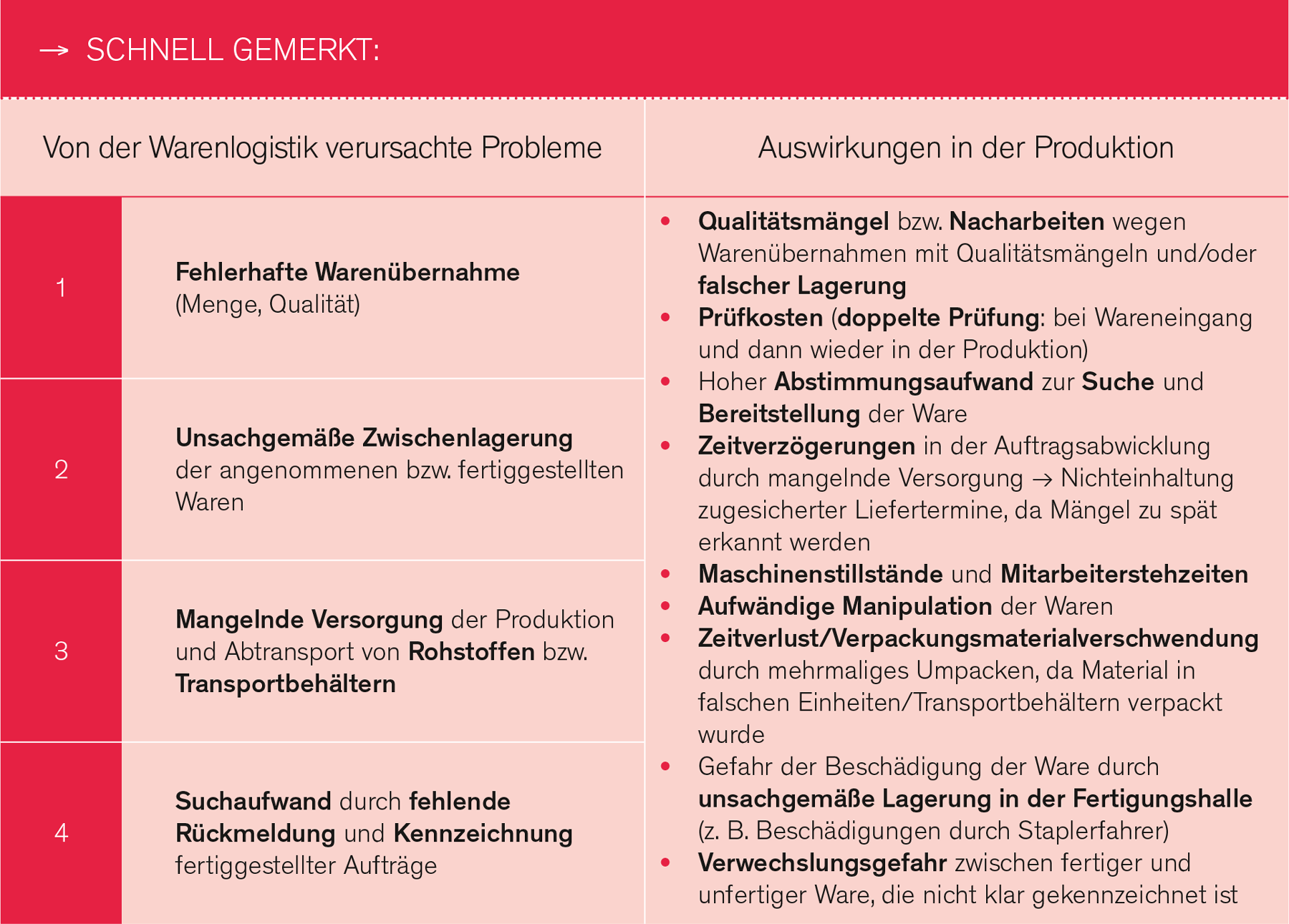

Ist das Material bestellt, kommt ein weiterer Akteur ins Spiel: die Warenlogistik. Hauptverantwortlich für Warenübernahme und Zwischenlagerung, wobei wir schon beim ersten Thema wären: Probleme in der Produktion treten nämlich dann auf, wenn der Fertigungsauftrag gestartet werden soll, das Material sich aber entweder nicht in gewünschter Menge oder gar beschädigt am vorgesehenen Platz befindet.

Ein weiteres – vielleicht sogar noch wesentlicheres Spezifikum bei dieser Schnittstelle – ist auch die Versorgung der Produktion mit Transportbehältern und Rohstoffen: Einerseits müssen beide vor der Fertigung zur Verfügung gestellt werden, andererseits müssen sie wieder abtransportiert werden, wenn die Produktion abgeschlossen ist. Verzögerungen durch Fehler in der Kommunikationskette führen regelmäßig zu Ineffizienzen in der Produktion: Wartezeiten oder Selbstversorgung – beides gilt es zu vermeiden. Vielleicht haben Sie Bilder im Kopf von vollgestellten Produktionshallen ohne jegliche Möglichkeit, eingehende von ausgehender Ware zu unterscheiden? Bilder, in denen Sie in der Produktion nur in Schlangenlinien vorankommen, da sämtliche Freiflächen voll mit leeren Rollwägen, Kisten oder anderen Transportbehältern sind? Die Folgen sind Chaos, Platzmangel, Verzögerungen in der Bearbeitung,Schäden an den Transportbehältern, Ineffizienzen …

Fehlen Prozesse und Systeme zur Abstimmung im Umgang mit Fertigware und ohne Information an die Logistik, welche Ware versendet werden kann und wo diese zu finden ist, steigen der Suchaufwand und der Manipulationsaufwand massiv. Nicht selten kann auch ein personeller Engpass in der Warenlogistik ursächlich sein – während die Produktion im 3-Schicht-Betrieb arbeitet, sind die Warenlogistiker nur im 2-Schicht-Betrieb tätig und somit kann die Produktion nicht laufend mit entsprechenden Leistungen versorgt werden.

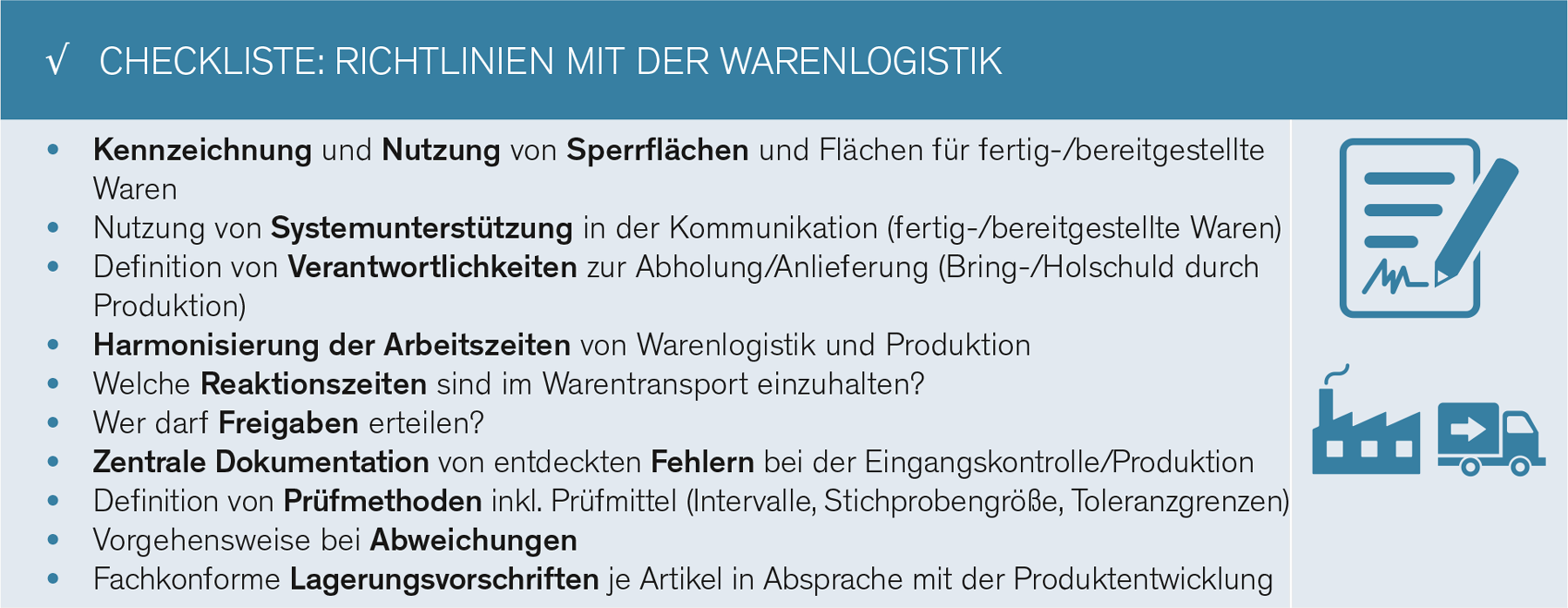

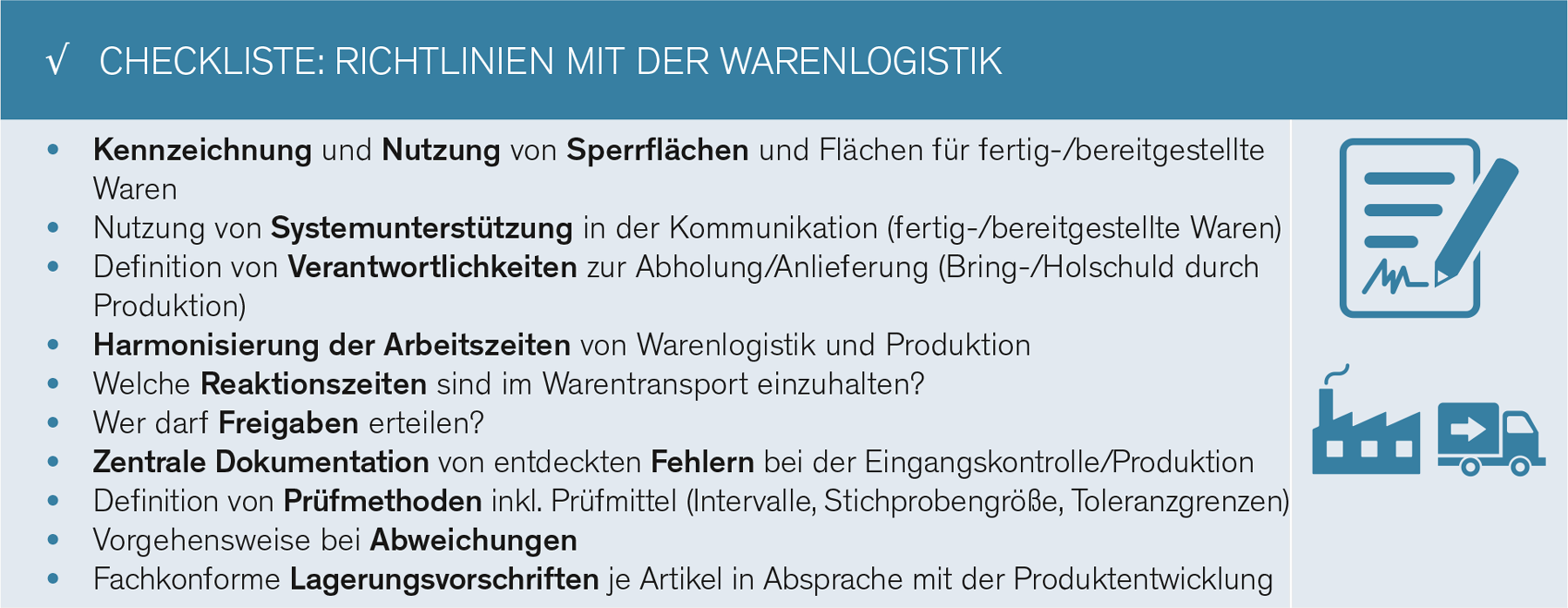

Schaffen Sie Standards

Der erste und wesentlichste Schritt ist die Einführung eines transparenten, klar verständlichen Soll-Prozesses für den Wareneingang. Mit einem übersichtlichen Regelwerk können Sie das Qualitätslevel zusätzlich deutlich erhöhen: Wo und wann sind Stichproben zu ziehen, wie muss die Zwischenlagerung der Ware erfolgen, wer ist in welchem Fall zu informieren etc. Wesentlich ist, dass eine systemgestützte Kommunikationsbasis den Warenstrom zwischen Warenlogistik und Produktion lenkt.

Zudem muss auch hier die Bring- und Holschuld konkretisiert werden:

- WER transportiert WANN die fertiggestellte Ware zum Versandlager?

WER muss WANN und WO Verpackungsmaterial oder Leerbehältnisse zur Verfügung stellen?

Folgende Checkliste zeigt die wesentlichsten Kriterien, die es zu regeln gilt:

Zudem sollten Sie auch hier das Instrument des zentralen Fehlerreportings nutzen – machen sie alltägliche Fehler in der Produktion transparent und schaffen Sie einen Rahmen für einen regelmäßigen Austausch zwischen den beiden Bereichen Produktion und Warenlogistik.

An einem Beispiel sehen Sie warum:

Ein Klebstoff führt zu hohen Schwankungen der Ausschussmenge, weil er nicht den Standard erfüllt, den die Produktion bei der Verarbeitung benötigt. In der wöchentlichen Abstimmung wird erkannt, dass der Klebstoff je nach vorhandener Lagerkapazität zum Teil bei Zimmertemperatur gelagert wird, zum Teil aber auch bei bis zu minus 10 Grad Celsius, was allerdings Einfluss auf den Härtungsprozess in der Produktion hat. Um künftig die Qualität zu verbessern, werden Lagerrichtlinien pro Artikel eingeführt, die eine sachkonforme Lagerung in Zukunft sicherstellen.

Nebenschauplätze – last, but not least

Zuvor sind wir auf die wesentlichsten Schnittstellen Vertrieb, Einkauf und Warenlogistik eingegangen. Da gibt es aber noch andere (kleinere) Schnittstellen, die ebenfalls klare Regelungen in Sachen Kommunikation und Prozesse benötigen:

Qualitätsmanagement

- Fehlende Regelungen für Verweildauern von Waren (Rohwaren, Halb- oder Fertigerzeugnisse) und keine klaren Verantwortlichkeiten für Hol- und Bringschuld führen zu Reibungspunkten. Falsche und intransparente Planung der QS kann ebenso Auswirkungen auf die Produktion haben. Da die QS immer wieder eine Engpasseinheit darstellt, muss diese im Gesamtprozess jedenfalls berücksichtigt werden.

- Über den gesamten Materialfuss muss defniert sein, wie lange die Ware an welcher Station verweilt, und es muss transparent sein, wo sich die Ware aktuell befndet.

- Nicht selten werden auch unnötiger Ausschuss und Verzögerungen produziert, weil die QS nicht vollumfänglich über die akkuraten Testmethoden verfügt oder die richtigen Prüfkriterien verfolgt. Auch hier bedarf es klarer Regelungen und Standards. Es muss eindeutige Kriterien für die Entscheidung über die Durchführung einer Laborprüfung geben.

Instandhaltung

- Stehzeiten und Koordinationsprobleme sind die Folge fehlerhafter Abstimmung zwischen Produktion und Instandhaltung. Berücksichtigung von Auslastungsspitzen und -tiefen der Anlagen ist ein wesentlicher Faktor, warum die Planung der Wartungen unbedingt gemeinsam erfolgen muss. Die Instandhaltung soll die Produktion unterstützen, nicht stören – den richtigen Weg findet man nur mit transparenten Spielregeln.

- Qualitätsverbesserung kann zum Teil auch durch kleine Innovationen erreicht werden. Eine laufende Innovation der Zustandsüberwachung (Stichwort »Autonome Instandhaltung« wie Selbstschmierung) sollte an jeder Maschine angedacht werden.

Technisches Büro / Produktentwicklung

- Die Basis für die Fertigung stellt eine detaillierte Spezifikation des Kundenauftrages dar. Ineffizienzen entstehen, wenn der Kundenauftrag nicht aussagekräftig genug ist und es immer wieder zu Rückfragen kommt, wenn der Auftrag bereits in der Bearbeitung in der Produktion ist. Immer wieder begegnet uns, dass die Produktion in den Entwicklungsprozess nicht eingebunden ist. Schafft man diese Integration zum richtigen Zeitpunkt, kann die Produktion einen wesentlichen Beitrag zur Umsetzung des Auftrages liefern. Auch hier gilt es wieder klare Spielregeln zu schaffen, bis wann welche Informationen in der Produktion vorliegen müssen

Das Fazit

Ja, die Produktion hat viele Facetten und je nach Unternehmen können unterschiedliche Schnittstellen wesentlich sein. Haben Sie sich bereits mit Ihrer Produktion beschäftigt und wollen Sie diese nun auf ein höheres Niveau in Sachen Qualität und Effizienz heben? Wir begleiten Sie gerne auf Ihrem Weg zur operativen Exzellenz.

„Die Optimierung der Produktion allein reicht oft nicht aus – man muss auch den ›letzten Meter‹ gehen, um Exzellenz zu erreichen.“

Florian Langer, Senior Partner SHS